Feb 04,2026

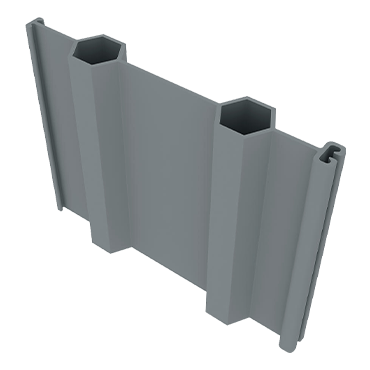

Las condiciones difíciles del terreno presentan desafíos únicos al instalar Tablestacas de vinilo, lo que requiere conocimientos especializados, técnicas adaptadas y una planificación cuidadosa para lograr resultados exitosos. Estos perfiles de suelo desafiantes abarcan una variedad de obstáculos subterráneos que incluyen cantos rodados y cantos rodados densos, arcillas altamente plásticas, arenas saturadas sueltas, capas estratificadas con densidades variables, obstrucciones de actividades de construcción anteriores y suelos contaminados que requieren procedimientos de manejo especiales. A diferencia de las tablestacas de acero u hormigón que a veces pueden atravesar materiales resistentes, las tablestacas de vinilo exigen enfoques de instalación más refinados que respeten las características de resistencia del material y al mismo tiempo aprovechen sus ventajas inherentes de resistencia a la corrosión, manejo liviano y rentabilidad.

El éxito de la instalación de tablestacas de vinilo en terrenos difíciles depende fundamentalmente de una investigación exhaustiva del sitio, la selección adecuada del equipo, técnicas de conducción modificadas y equipos de instalación experimentados capaces de adaptarse a condiciones inesperadas del subsuelo. Los ingenieros y contratistas deben reconocer que las tablestacas de vinilo, si bien ofrecen un excelente rendimiento a largo plazo en aplicaciones marinas y costeras, tienen menores capacidades de resistencia al hincado en comparación con las alternativas de acero. Esta limitación requiere medidas proactivas de mejora del terreno, procedimientos de instalación precisos y planificación de contingencias para abordar los obstáculos encontrados durante la construcción. Comprender la naturaleza específica de las difíciles condiciones del terreno en el sitio de un proyecto permite el desarrollo de estrategias de instalación que maximizan la probabilidad de éxito y al mismo tiempo minimizan el riesgo de daños al material de vinilo.

Evaluación y caracterización del sitio previo a la instalación

Una investigación geotécnica exhaustiva constituye la base para una instalación exitosa de Tablestacas de vinilo en condiciones desafiantes del subsuelo. El proceso de evaluación debe extenderse más allá de los programas de perforación estándar para identificar específicamente obstáculos, capas densas y características del suelo que podrían impedir la hinca de pilotes o dañar las secciones de vinilo durante la instalación.

Exploración Integral del Subsuelo

Los programas de perforación geotécnica para proyectos de tablestacas de vinilo deben incorporar pozos exploratorios estrechamente espaciados a lo largo de la alineación propuesta del pilote, con intervalos que no excedan los quince a veinte pies en áreas donde se anticipan condiciones difíciles. Las pruebas de penetración estándar proporcionan datos de resistencia valiosos, pero las pruebas de penetrómetro de cono ofrecen perfiles continuos que revelan mejor capas delgadas y densas o zonas blandas que el muestreo discreto podría pasar por alto. Las perforaciones deben extenderse al menos cinco pies por debajo de la elevación prevista de la punta del pilote para garantizar que no existan capas duras inesperadas inmediatamente debajo de la profundidad de diseño que podrían impedir lograr la penetración requerida. En áreas con obstrucciones conocidas o sospechadas, como servicios públicos enterrados, cimientos o escombros de construcción, los estudios de radar de penetración terrestre o los métodos de detección electromagnética complementan los programas de perforación convencionales al identificar objetos metálicos o huecos entre los lugares de perforación.

Pruebas de laboratorio para la planificación de la instalación

Las muestras de suelo recuperadas durante la investigación del sitio requieren pruebas centradas específicamente en consideraciones de instalación en lugar de parámetros de diseño únicamente estructurales. Los análisis de distribución del tamaño de grano identifican adoquines y contenido de grava que podrían obstruir el avance de la pila o dañar los enclavamientos durante la conducción. Las pruebas limitadas de Atterberg en suelos cohesivos revelan características de plasticidad que afectan la resistencia a la conducción y el potencial de adhesión del suelo a las superficies de los pilotes. Las mediciones del contenido de humedad y la densidad ayudan a predecir el esfuerzo de conducción e informar las decisiones relativas a las técnicas de mejora del suelo. Cuando hay suelos contaminados, el análisis químico determina si son necesarios procedimientos de manipulación especializados o controles ambientales durante las actividades de instalación.

Técnicas de mejora del terreno para una instalación mejorada

Modificar las condiciones del subsuelo antes de intentar la instalación de tablestacas de vinilo a menudo representa el enfoque más eficaz para superar los desafíos difíciles del terreno. La mejora estratégica del terreno crea condiciones de instalación más favorables, reduce la resistencia a la conducción y minimiza el riesgo de daños a las secciones de vinilo.

- La preexcavación y el relleno con materiales de relleno controlados eliminan obstrucciones poco profundas y crean condiciones de suelo uniformes para la parte superior de la alineación del pilote, donde normalmente ocurren la mayoría de los desafíos de instalación.

- Los sistemas de chorro de agua crean orificios piloto a través de capas densas mediante la inyección de agua a alta presión delante de la punta del pilote, lo que reduce significativamente la resistencia a la conducción en suelos no cohesivos y materiales con grava.

- La compactación vibratoria de suelos granulares sueltos aumenta la densidad y la estabilidad, proporcionando un mejor soporte lateral durante la conducción y mejorando el rendimiento de las paredes a largo plazo.

- La lechada química o la lechada de permeación en arenas o gravas muy sueltas unen las partículas, reduciendo los huecos y creando un material más cohesivo que soporta mejor la instalación de pilotes.

- La eliminación de obstrucciones discretas, como concreto enterrado, rocas grandes o escombros utilizando equipos de excavación, despeja la alineación antes de que comience la instalación del pilote.

Equipos y métodos de instalación especializados

La selección del equipo de instalación adecuado influye directamente en la probabilidad de éxito cuando se trabaja con tablestacas de vinilo en condiciones de terreno difíciles. El equipo debe proporcionar la fuerza motriz adecuada y al mismo tiempo controlar la energía del impacto para evitar daños materiales.

Selección y aplicación del martillo vibratorio

Los martillos vibratorios representan el método de instalación preferido para tablestacas de vinilo, ya que ofrecen una aplicación de energía controlada que hace avanzar los pilotes a través de la mayoría de los tipos de suelo sin las altas fuerzas de impacto de los martillos convencionales para hincar pilotes. El mecanismo vibratorio genera rápidas oscilaciones verticales que reducen temporalmente la resistencia del suelo alrededor del pilote, permitiendo que las fuerzas gravitacionales y una ligera presión hacia abajo hagan avanzar la sección. La selección del equipo debe hacer coincidir el momento excéntrico y la frecuencia del vibrador con el tamaño de la sección del pilote y la resistencia prevista del suelo. Los martillos vibratorios hidráulicos con controles de frecuencia y amplitud variables permiten a los operadores ajustar la producción de energía en respuesta a las condiciones cambiantes del suelo, optimizando la tasa de avance y minimizando la tensión en el material de vinilo. Los sistemas de sujeción adecuados distribuyen las fuerzas vibratorias a lo largo de la cabeza del pilote sin crear concentraciones de tensión que puedan agrietar o deformar la sección de vinilo.

Consideraciones y limitaciones de la conducción de impacto

Si bien la instalación vibratoria es una práctica estándar, ciertas condiciones del terreno o limitaciones del proyecto pueden requerir métodos de conducción por impacto. Los martillos de impacto deben seleccionarse cuidadosamente para entregar suficiente energía para el avance del pilote sin exceder la capacidad de resistencia al impacto del material de vinilo. Los martillos hidráulicos o neumáticos con carrera controlable y sistemas de amortiguación proporcionan un mejor control de la energía que los martillos diésel con características operativas fijas. Las tapas de conducción o los conjuntos de amortiguación distribuyen las fuerzas de impacto a lo largo de la cabeza del pilote e incorporan materiales absorbentes de energía que reducen las tensiones máximas transmitidas al vinilo. El conteo máximo de golpes debe establecerse según las recomendaciones del fabricante y monitorearse durante toda la instalación para evitar una conducción excesiva que podría dañar las cabezas de los pilotes o los enclavamientos. Cuando resulta necesario conducir por impacto a través de capas densas, alternar entre métodos de impacto y vibratorios a menudo produce mejores resultados que el uso exclusivo de cualquiera de las técnicas.

Estrategias de secuencia de instalación para condiciones difíciles

La secuencia y el patrón de instalación de Tablestacas de vinilo afectan significativamente el éxito general del proyecto, particularmente cuando existen condiciones difíciles del terreno. La planificación estratégica de la instalación minimiza los efectos acumulativos del desplazamiento del suelo y mantiene el enganche adecuado en toda la construcción del muro.

| Método de instalación | Condiciones del terreno | Ventajas | Limitaciones |

| Lineal Progresivo | Suelos cohesivos uniformes | Simple, mantiene la alineación de interbloqueo | El desplazamiento del suelo puede dificultar los pilotes posteriores |

| Instalación de paneles | Capas de suelo variables | Reduce los efectos de desplazamiento acumulativo. | Requiere un enhebrado cuidadoso |

| Saltar alternativo | Materiales granulares densos | Minimiza la compactación entre pilotes. | Logística y seguimiento más complejos |

| De adentro hacia afuera | Estructuras celulares, ataguías. | Controla la alineación, reduce el levantamiento | Requiere espacio de trabajo interno |

Manejo de los efectos del desplazamiento del suelo

La instalación de tablestacas de vinilo en suelos densos y cohesivos o en condiciones saturadas a menudo genera un desplazamiento significativo del suelo que crea aumentos progresivos de la resistencia a medida que avanza la instalación a lo largo de la alineación de la pared. Este desplazamiento se manifiesta como levantamiento del suelo, movimiento lateral del suelo y aumento de la resistencia al hincado de pilotes posteriores. El monitoreo de las elevaciones de la superficie del suelo durante la instalación revela los patrones y la magnitud del desplazamiento, lo que informa las decisiones sobre modificaciones de la secuencia de instalación o la necesidad de medidas correctivas. La instalación de pilotes en paneles separados por espacios que luego se llenan, en lugar de hacerlo de forma continua a lo largo de toda la alineación, reduce el desplazamiento acumulativo al proporcionar zonas de alivio donde el suelo desplazado puede moverse sin crear una resistencia excesiva. La perforación previa de orificios piloto en ubicaciones estratégicas crea vacíos que se adaptan al volumen de suelo desplazado, aunque este enfoque requiere una ejecución cuidadosa para evitar la creación de zonas débiles debajo del muro terminado.

Cómo lidiar con obstrucciones y condiciones de rechazo

Encontrar obstrucciones inesperadas o llegar a un rechazo antes de alcanzar la profundidad de diseño representa uno de los desafíos más importantes en instalaciones terrestres difíciles. Desarrollar protocolos de contingencia y criterios de decisión antes de que comience la instalación permite una respuesta rápida que minimiza los retrasos del proyecto y los impactos en los costos.

Técnicas de eliminación de obstrucciones

Cuando los pilotes encuentran obstrucciones discretas, como cantos rodados, concreto enterrado o pilotes de madera de estructuras anteriores, varios enfoques de remoción pueden resultar efectivos dependiendo del tamaño, la profundidad y la accesibilidad de la obstrucción. Excavar para exponer y eliminar obstrucciones poco profundas proporciona la solución más confiable cuando las condiciones del sitio permiten una excavación abierta. Para obstrucciones en profundidad donde la excavación no es práctica, las técnicas de perforación que utilizan barrenas giratorias o martillos de fondo pueden fragmentar o eliminar el material inmediatamente delante de la punta del pilote. En algunos casos, la reubicación estratégica de pilotes individuales varios pies horizontalmente evita las obstrucciones y al mismo tiempo mantiene la integridad general de la pared, aunque este enfoque requiere una revisión de ingeniería para garantizar la adecuación estructural. Se pueden considerar métodos de voladura química o controlada para rocas muy grandes u obstrucciones masivas de concreto en ubicaciones remotas donde las restricciones de vibración y ruido son mínimas, aunque las consideraciones de seguridad y los requisitos reglamentarios generalmente hacen de este enfoque el último recurso.

Soluciones alternativas para condiciones de rechazo

Cuando el rechazo generalizado impide lograr la profundidad del diseño en partes importantes de la alineación del muro, los equipos del proyecto deben evaluar soluciones alternativas que mantengan el rendimiento estructural reconociendo al mismo tiempo las limitaciones de la instalación. Acortar la longitud de los pilotes y aumentar el módulo de sección proporciona una capacidad estructural equivalente con una profundidad de empotramiento reducida, aunque este enfoque requiere análisis de ingeniería y puede aumentar los costos de materiales. La instalación de pilotes de acero en áreas de rechazo persistente mientras se utilizan pilotes de vinilo en otros lugares crea una pared híbrida que equilibra los requisitos de rendimiento con la practicidad de la instalación. Modificar la alineación de las paredes para evitar zonas problemáticas del terreno puede ser factible en algunos proyectos, particularmente durante las primeras etapas de construcción, cuando la flexibilidad permanece en el diseño final. La mejora del suelo mediante la fractura de rocas, voladuras controladas o excavaciones previas intensas pueden romper capas densas o eliminar obstrucciones, creando mejores condiciones para intentos posteriores de instalación de pilotes.

Control de Calidad y Monitoreo de Instalación

Un riguroso control de calidad durante todo el proceso de instalación garantiza que las tablestacas de vinilo alcancen el rendimiento requerido a pesar de las difíciles condiciones del terreno. El monitoreo sistemático identifica los problemas tempranamente, cuando las acciones correctivas son más efectivas y menos costosas.

- El monitoreo continuo de la verticalidad del pilote mediante niveles ópticos o inclinómetros electrónicos mantiene la alineación adecuada y evita la desviación acumulativa que podría crear problemas de instalación para las secciones posteriores.

- La verificación del acoplamiento de los enclavamientos después de hincar cada pilote garantiza una conexión continua en todo el muro e identifica los enclavamientos dañados que requieren reparación o reemplazo del pilote.

- El registro de la resistencia de conducción y el recuento de golpes o las tasas de penetración vibratoria documenta las condiciones de instalación y proporciona datos para evaluar las condiciones del suelo frente a predicciones geotécnicas.

- La inspección visual de las cabezas de los pilotes y las secciones expuestas identifica los daños causados por las operaciones de hincado, lo que permite una remediación inmediata antes de que los problemas afecten a los pilotes adyacentes.

- Los estudios de elevación finales confirman que todos los pilotes alcanzan la elevación superior y la profundidad de penetración especificadas, con desviaciones documentadas y evaluadas para determinar las implicaciones estructurales.

Mejores prácticas para obtener resultados de instalación exitosos

Experiencia de numerosos pila de láminas de vinilo proyectos en condiciones de terreno desafiantes ha establecido prácticas comprobadas que mejoran significativamente la probabilidad de éxito y reducen las complicaciones de instalación. La implementación de estos enfoques desde el inicio del proyecto hasta la instalación final del pilote ofrece mejores resultados con menos demoras y menores costos.

La participación de contratistas de instalación experimentados durante el desarrollo del diseño proporciona información valiosa sobre cuestiones de constructibilidad y métodos de instalación apropiados para las condiciones previstas del terreno. Su conocimiento práctico de las capacidades de los equipos, las técnicas de instalación y los problemas comunes ayuda a los ingenieros a desarrollar especificaciones que equilibren los requisitos de rendimiento con expectativas de instalación realistas. La realización de programas de pilotes de prueba en áreas representativas de las condiciones esperadas más difíciles valida los métodos de instalación, confirma la selección de equipos y establece tasas de productividad antes de comprometerse con una instalación a gran escala. Las instalaciones simuladas permiten a los equipos practicar técnicas e identificar mejoras de procedimientos en condiciones controladas donde los errores tienen consecuencias mínimas. Mantener la flexibilidad en los cronogramas de construcción se adapta a los inevitables desafíos de instalación sin crear presión para tomar decisiones apresuradas que comprometan la calidad o la seguridad. La creación de asignaciones de contingencia para mejoras del terreno, modificaciones de equipos o cambios en los métodos de instalación en los presupuestos de los proyectos evita sobrecostos cuando las condiciones difíciles requieren respuestas adaptativas. Lo más importante es que fomentar la comunicación abierta entre propietarios, ingenieros y contratistas crea entornos colaborativos de resolución de problemas donde los desafíos se abordan a través de experiencia colectiva en lugar de posiciones adversas que retrasan las soluciones y aumentan los costos.